Обратный инжиниринг

На проекты обратного инжиниринга правительство выделит свыше 38 млрд рублей.

В ближайшие три года российские власти намерены усилить поддержку обратного инжиниринга в рамках национальных проектов технологического лидерства. Речь идет о выпуске комплектующих изделий взамен иностранных аналогов. Такие проекты финансирует грантами Агентство по технологическому развитию (АТР). Уже в ближайшие три года объем грантов, выделяемых АТР, вырастет более чем вдвое по сравнению с предыдущим трехлетним периодом. Так, в 2025 г. на эти цели предполагается выделить в общей сложности 12,8 млрд руб., в 2026 г. — 12,2 млрд руб., а в 2027 г. — 13,5 млрд руб. «Эксперт» разбирался в том, какие важные проекты уже реализованы при поддержке АТР и что предстоит сделать в будущем.

Рубль вложил — два получил

«У нас широкий круг исполнителей, но главный критерий попадания в этот пул — это прежде всего квалификация. Мы смотрим на штатную численность персонала, количество инженеров в штате, опыт выполнения проектов, финансово-экономическое состояние, — делится в беседе с „Экспертом“ заместитель генерального директора АТР Антон Подкуйко. — Только после того как претендент прошел процедуру квалификации, он попадает в пул наших потенциальных исполнителей. В основном это инженерные центры технических вузов, конструкторские бюро, а также инженерные подразделения крупных промышленных компаний и частные инженерные центры. В общей сложности их сейчас около 350». Так же строго отбирают и заказчиков работы.

«К нам поступают запросы от производителей изделий чаще всего по поводу замены того или иного компонента. У нас есть экспертиза, которая отвечает на вопросы: нужно ли тратить на тот или иной проект бюджетные средства, какова техническая вероятность реализации проекта, можно ли производить изделие в необходимых объемах. Если мы на все эти вопросы получили от экспертов положительные ответы, то проект запускается в работу», — говорит Антон Подкуйко. При этом сохраняется четкое правило: на один рубль вложенных средств проект должен принести как минимум два рубля выручки.

КАМАЗ ждет отечественный двигатель

В общей сложности за три года существования грантовой программы АТР профинансировало около 350 различных проектов на общую сумму свыше 15 млрд руб. Самые известные из них связаны с разработкой автомобильных компонентов, фармакологией и медицинской техникой. Так, целую серию проектов на гранты АТР реализовал Инженерный центр Уральского федерального университета (ИЦ УрФУ) в партнерстве с КАМАЗом. Все они касаются создания комплектующих для двигателей, которые ранее Камский автозавод выпускал совместно с иностранными компаниями.

Как рассказал «Эксперту» директор ИЦ УрФУ Максим Сапогов, в интересах КАМАЗа уже реализовано пять проектов: «Все созданные узлы и компоненты испытаны и находятся на стадии подготовки к серийному производству».

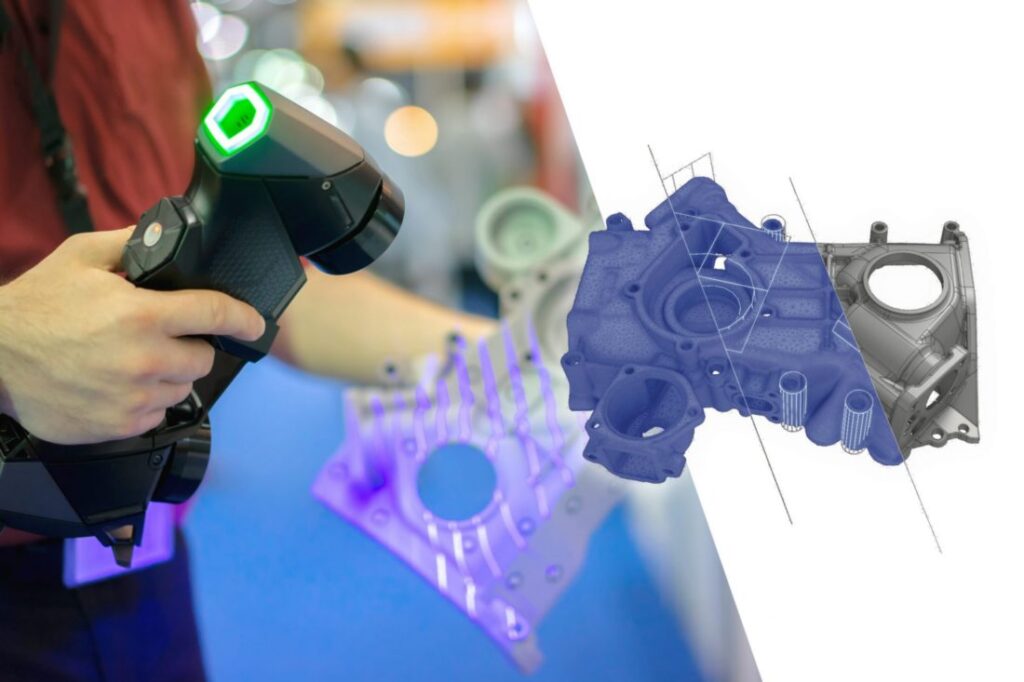

Один из них — масляный фильтр с теплообменником для двигателя КАМАЗ Р6, который охлаждает моторное масло и очищает его. Ранее эти фильтры импортировались из-за рубежа. Теперь же появилась возможность выпускать их в России. ИЦ УрФУ провел полный цикл обратного инжиниринга, начиная с изучения материалов, из которых сделан модуль масляного фильтра, подбора их заменителей, сканирования изделия для построения 3D-модели, перевода ее в конструкторские чертежи и заканчивая разработкой опытного образца. Приемочные испытания показали, что опытный образец полностью соответствует требованиям для дизельных двигателей КАМАЗ Р6.

По словам Максима Сапогова, серийным производством займется ПКФ «Полюс». «Первая партия — 50 штук, потом выйдем на 300 фильтров до конца года, а в перспективе выйдем на мощность в тысячи или даже десятки тысяч штук в год», — заявил «Эксперту» глава ИЦ УрФУ.

Кроме того, ИЦ УрФУ в интересах КАМАЗа успешно реализовал проекты по обратному инжинирингу газового редуктора, турбокомпрессора и вентилятора с муфтой в сборе. «Сейчас готовится серийное производство этих вентиляторов с муфтой в сборе. Выпуск начнется со следующего года с 5–7 тысяч в год, и далее по нарастающей», — сообщил нам Максим Сапогов.

УрФУ стал победителем 20 конкурсов по обратному инжинирингу, по 10 из которых уже сдана конструкторская документация и ведется подготовка серийного производства. «У нас в центре работают уже более 150 инженеров, из которых 50 — по двигательной тематике, и у нас нет сомнений, что мы успешно доведем все проекты до конца», — говорит Максим Сапогов.

Полезный убийца

В фармакологической промышленности едва ли не самый значимый проект — создание отечественного бета-пропиолактона — химического вещества, которое является инактиватором вирусов и используется при производстве целого ряда вакцин и сывороток. Над ним сейчас работают ученые Инжинирингового химико-технологического центра (ИХТЦ) при Томском государственном университете (ТГУ).

«Есть такой тип вакцин, который создается путем убиения вируса, но при этом его оболочка остается целой. И когда она попадает в организм, то вызывает иммунный ответ, формируется иммунитет организма, — объясняет „Эксперту“ директор ИХТЦ Алексей Князев. — Бета-пропиолактон — это не что иное, как убийца вирусов: он их разрушает, но не затрагивает оболочку».

До последнего времени весь бета-пропиолактон, который использовался в России для производства вакцин, импортировали. Но последние два года поставки этого вещества стали дорогостоящими, долгими и негарантированными, поставив под угрозу наработку вакцин отечественными фармацевтическими компаниями. Агентство по технологическому развитию приняло решение провести конкурс на получение гранта на разработку технической и конструкторской документации технологии производства бета-пропиолактона, который и выиграл ТГУ в партнерстве с ИХТЦ.

Предварительные испытания отечественного инактиватора вируса показали, что он полностью соответствует бета-пропиолактону иностранного производства. Сейчас ведется наладка производства бета-пропиолактона на площадке Центра малотоннажной химии в Томске, выстраивание сотрудничества с производителями вакцин и научными центрами.

Как правильно разделить кровь

Еще один важный проект в медицинской промышленности на грант АТР реализован компанией «Гемодженикс», которая создала первый отечественный электромагнитный клапан для экстракции крови.

В 2023 г. компания «Профит Фарм» направила в агентство запрос на поиск разработчика, который смог бы создать такой клапан. «Сейчас при лечении различных заболеваний используют компоненты крови, но для того, чтобы кровь разделить, нужна машина, которую и стали делать наши партнеры. Основной компонент машины фракционирования цельной крови — это как раз ультразвуковой клапан, — рассказал в беседе с „Экспертом“ главный конструктор „Гемодженикс“ Алексей Цхе. — Эти клапаны в нашей стране не производятся, а импортируются из Германии либо Франции, поэтому для нас эта задача стала настоящим вызовом».

Эксперты «Гемодженикс» изучили все иностранные аналоги, разобрались с их внутренним устройством и используемыми материалами. Компания провела 3D-сканирование всех элементов клапана и построила их компьютерные модели.

Реализация такого проекта сопряжена с рядом сложностей, так как при сравнительно небольших габаритах комплектующие должны соответствовать требованиям, предъявляемым к медицинским изделиям в области трансфузиологии. Ученым «Гемодженикс» удалось создать электромагнитный клапан для экстракции крови, и, как заявил «Эксперту» Алексей Цхе, «он получился гораздо лучше иностранных аналогов». «Иностранные клапаны работают по принципу СВЧ, а наш — по принципу ультразвукового излучателя. Это значительно удешевляет электронику и делает процесс герметизации более качественным, а работу клапана в разы надежнее», — отметил он.

По словам Алексея Цхе, первая партия клапанов из нескольких сотен единиц уже находится в производстве — их изготавливает КБ машиностроения, а на рынок они поступят уже в следующем году.

Новые моторы для протезов и приборов

Не менее интересный проект в отрасли медицинских изделий — создание двух электромеханических сборок «двигатель — энкодер (датчик угла поворота) — редуктор», которые применяются в протезах кисти или предплечья. Его на грант АТР реализовала компания «Карфидов Лаб», созданная почти десять лет назад выходцами из МИСиС. Цель проекта — необходимость полностью заменить для российских производителей протезов, в том числе компании «Моторика», аналогичные электромеханические сборки швейцарской фирмы Maxon.

Протезы оснащены высокотехнологичными моторами очень малого размера, которые обеспечивают подвижность каждого пальца и позволяют схватить кистью предмет. Это дает возможность, хоть и частично, компенсировать утраченные функции руки. «У нас есть два типоразмера сборок — 10 и 1,8 мм. Первые образцы планируем изготовить до конца нынешнего года, а к полноценному серийному производству — приступить в 2025 году. Частично выпуск будет организован в Москве, частично — в Тульской области, — заявил „Эксперту“ глава „Карфидов Лаб“ Алексей Карфидов. — При разработке этих двигателей нам пришлось воссоздать ряд ранее утраченных технологий, таких как вакуумная сварка микродеталей и производство микрозубчатых колес из металлического порошка, что очень важно для отечественного приборостроения».

Беспилотники полетят на наших двигателях

В ближайшее время фокус работы АТР сместится в сторону отраслей, так или иначе связанных с беспилотной авиацией, химией и энергетикой. Только по национальному проекту «Беспилотные авиационные системы» в период с 2025 по 2027 гг. государственная поддержка обратного инжиниринга составит 4,9 млрд руб., по нацпроекту «Новые материалы и химия» — 6,5 млрд руб. и, наконец, по нацпроекту «Новые атомные и энергетические технологии» — 6,1 млрд руб.

Беспилотная авиация — большая программа, реализуемая АТР. В общей сложности агентство запустило по этой тематике 30 проектов и намерено не меньшее их количество профинансировать в следующем году. Эти проекты касаются как обратного инжиниринга универсальных комплектующих для беспилотников различных типов, так и специфических изделий для дронов, например химстойких насосов и атомайзеров для агродронов.

По материалам https://expert.ru/tekhnologii/vot-kak-nado-delat/